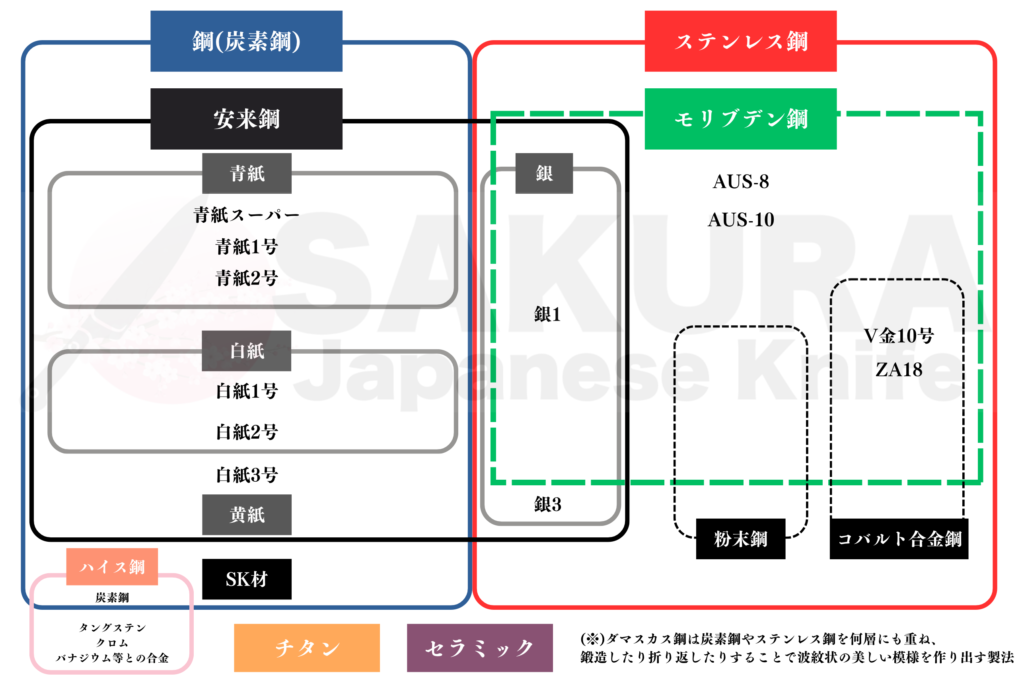

包丁に使われている刃材には様々なものが存在しています。

今回紹介するのは以下の図の左下にある粉末ハイス鋼の一種であるSG2です。

まず、粉末ハイス鋼がどのような素材なのかを簡単にお伝えした上で、SG2の特徴についてわかりやすくお伝えしていきたいと思います。

粉末ハイス鋼とは?

粉末ハイス鋼(粉末高速工具鋼)とは、ハイス鋼(高速工具鋼)を「粉末冶金」の製法でつくり、より均一で微細な組織を実現した工具鋼です。

従来の溶解ハイス鋼に比べ、炭化物が細かく分散しているため、耐摩耗性・靱性・切れ味(切削性能)などが大幅に向上しています。

ハイス鋼とは?

ハイス鋼は、鉄にタングステン・モリブデン・バナジウムなどを多く含む合金鋼で、高温でも硬さが落ちにくい(耐熱性)・切削性能が高いといった特徴を持つ「工具鋼」の一種です。

ドリルやエンドミルなどの切削工具、金型、刃物など、摩耗負荷や高熱環境下で使われる工具に広く用いられます。

粉末ハイス鋼と通常のハイス鋼の違い

粉末ハイス鋼と通常のハイス鋼の違いを表にまとめると以下となります。

| 項目 | 従来のハイス鋼 | 粉末ハイス鋼 |

|---|---|---|

| 製造方法 | 溶解した合金を鋳造 → 塑性加工でインゴット化し成形 | 溶融した合金を微細粉末化 → 焼結(粉末冶金)により固形化 → 成分が均一に分散しやすい |

| 組織・炭化物 | 大型炭化物が偏在しやすく、 部分的に脆くなる箇所が出る場合がある | 微細な炭化物が均一に分散し、 組織が緻密で局所的な偏りが少ない |

| 耐摩耗性 | 一般的に高いが、 炭化物の偏在部は摩耗や欠けのリスクになりやすい | 炭化物が細かく均一に分散しているため、 より高い耐摩耗性が得られる |

| 靱性(じんせい) | 大型炭化物があることで、 欠けや割れが起こりやすい局所が生じる場合がある | 炭化物の均一分散により、 欠けや割れのリスクが低く靱性に優れる |

| 寸法安定性 | 熱処理後に変形・ゆがみが生じやすい場合がある | 粉末冶金由来の均質な組織により、 焼入れ後も寸法安定性が高く精密加工がしやすい |

| 価格・コスト | 製造コストが比較的安価で、 幅広い用途に使用 | 粉末化・焼結など工程が複雑で原料コストも高く、 高価格・ハイエンド用途が中心 |

要点をまとめると以下となります。

- 製造法の違いで「微細かつ均質な組織」を得られるかどうかが最大の差。

- その結果、粉末ハイス鋼はより高い耐摩耗性・靱性・精度安定性を備え、従来のハイス鋼より長寿命・高性能となる。

- 一方で、粉末ハイス鋼は製造コストが高めなので、コスト対効果を考慮して高付加価値な工具・金型や刃物を中心に使われる。

SG2(スーパーゴールド2)はどのような粉末ハイス鋼なのか?

SG2(Super Gold 2)は、主に日本の武生特殊鋼(現・株式会社タケフスペシャルスティール)が製造する粉末冶金法(PM)によるステンレス系ハイス鋼の一種です。

粉末ハイス鋼(粉末高速工具鋼)のひとつでありながら、ステンレス鋼並みの耐食性を兼ね備えた高級鋼材となっています。

SG2の成分組成

以下の表は、一般的に知られるSG2(Super Gold 2)の代表的な化学組成の目安をまとめたものです。

実際には製造ロットやメーカー仕様で若干の変動がある場合がありますが、概ね下記の範囲と考えてください。

| 元素 | 含有量(%)の目安 | 主な役割・効果 |

|---|---|---|

| C (炭素) | 1.25 ~ 1.45 | 硬度・強度の向上に寄与し、刃先の鋭さと耐摩耗性を高める |

| Cr(クロム) | 14.0 ~ 16.0 | 耐食性(ステンレス性)を付与し、同時に耐摩耗性・硬度も高める |

| Mo(モリブデン) | 約 2.0 前後 | 高温強度や耐摩耗性を強化。鋼の靱性向上にも寄与 |

| W(タングステン) | 1.0 前後(少量) | 高温下での硬さ保持を促進、耐摩耗性にプラス |

| V(バナジウム) | 1.0 前後(少量) | 炭化物を形成し、硬さ・耐摩耗性・靱性をバランス良く引き上げる |

| Si(シリコン) | 0.5 前後(少量) | 脱酸剤として作用し、鋼の強度や靱性を補助 |

| Mn(マンガン) | 0.5 前後(少量) | 脱酸・脱硫作用を持ち、耐久性や被削性を若干向上 |

このように、高炭素かつ高クロムベースに、少量のタングステンやバナジウムを加えることで、高い硬度・優れた耐摩耗性・良好な耐食性を狙った組成になっています。

高硬度・高い耐摩耗性

溶解鋼と比べ、炭化物などの硬質粒子が細かく均一に分散しており、高い硬度と均一な切れ味が得やすく、靱性も比較的保たれる。

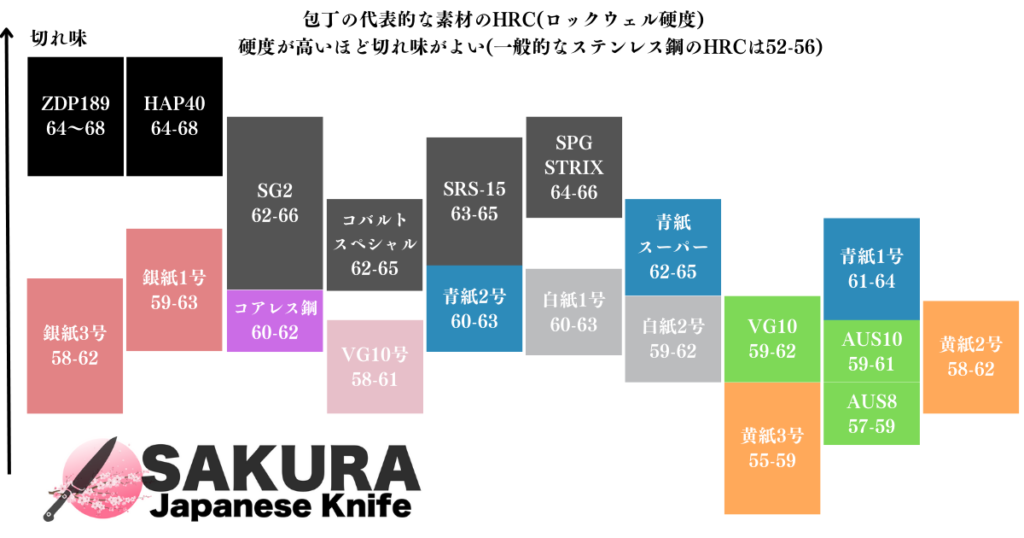

焼入れ後の硬度はHRC 62~66程度に到達可能。同硬度帯の他鋼種と比べても刃持ち(エッジ保持)が良く、長期間鋭利さを維持しやすい。

ステンレス系の耐食性

クロム含有量が14~16%前後あるため、錆びにくい(完全なステンレスと同等ではないが十分高水準)。

日常の使用での錆びリスクが低く、メンテナンス性が良いのも大きな特徴です。

研ぎやすさ

ハイス鋼にありがちな「研ぎにくさ」を感じにくい、比較的研ぎやすい部類の粉末鋼と言われることが多い。一方で炭素含有量が高いため、砥石選びや研ぎテクニックによってはやや注意が必要。

SG2の研ぎ方については次の項目でお伝えします。

SG2(スーパーゴールド2)の研ぎ方

SG2の唯一のデメリットともいえる研ぎ方についてお伝えしていきます。

砥石の選び方

まずは砥石の選び方についてです。

以下の粒度と砥石の素材の種類について参考にしてください。

◯ 中砥(#1000前後): 刃の形状をしっかり整えつつ、基本的な切れ味を付与するメイン工程

◯ 仕上げ砥(#3000~#5000程度): 刃先をより細かく仕上げ、切れ味と耐久性を向上

◯ さらに上の超仕上げ砥(#6000~#8000以上)を使う方もいますが、プロや包丁マニア向けで、一般的には#3000~#5000くらいで十分高い切れ味が得られます。

◯ セラミック砥石、合成砥石、あるいはダイヤモンド砥石など、硬度が高く切削力の強い砥石が向いています。

◯ SG2のような高硬度鋼材は柔らかい砥石だと目詰まりや研削力の低下が起こりやすいので注意。

◯ ダイヤモンド砥石は目詰まりしにくく、高硬度材を素早く研げますが、金属の減りが早い面もあるので仕上げ時は加減が必要です。

研ぎの工程とコツ

以下は、中砥 → 仕上げ砥の2工程を主軸とした一般的な手順を示します。

◯ 角度: 一般的な洋包丁であれば15度前後、和包丁形状なら片刃や両刃でもう少し角度調整。

◯ 圧力: 最初はやや強めに(ただし押しつけすぎ注意)研ぎ、バリ(刃先の返り)が出てきた

◯ 確認: 片面にバリが一通り出たら裏返して同じように反対面を研ぐ。

◯ ポイント: バリの発生・除去を丁寧に行うことで刃先が整いやすい。ベタ研ぎではなく、常に一定の角度を保つよう意識する。

◯ 目的: 中砥で作った刃先を細かく整え、切れ味をより向上させる工程。

◯ 圧力: 仕上げの段階では軽めの力で丁寧に研ぐ。強く研ぐと仕上げ面が荒れ、せっかくのSG2の微細刃先が台無しになる。

◯ 仕上がり確認: 刃先が均一で滑らかになっているか、光の反射(刃先の輝き)や指先での引っかかり具合などをチェック。

◯ バリ除去: 最後に、刃裏や刃先に残った細かいバリを柔らかい革砥や木の端材などで丁寧に落とすと、よりスムーズな切れ味に。

◯ 鏡面仕上げやウルトラ・シャープを追求したい場合に。

◯ レザーストロップに研磨剤(青棒やダイヤペーストなど)を塗って、数回軽くこすり仕上げるとさらに切れ味がアップ。

◯ ただし業務用途や日常で使う分には**#3000~#5000仕上げでも十分切れ味が得られます

同じ粉末ハイス鋼のSRS15とSG2の比較

SG2を同じ粉末ハイス鋼のSRS15と比較したものが以下となります。

あくまで一般的な傾向としてご参考ください。

| 項目 | SG2 (Super Gold 2) | SRS15 | 優位性・比較 |

|---|---|---|---|

| 種類 | 粉末冶金ハイス鋼 | 粉末冶金ハイス鋼 | 同等(どちらも高性能粉末ハイス鋼) |

| 主な用途 | 高級包丁、ナイフなど | 高級包丁、ナイフなど | 同等(用途もほぼ重なる) |

| 凡その化学成分 (%は概算) | C: 約1.4~1.5 Cr: 約14~15 Mo: 約2~3 V: 約2.0~2.5< W: 微量含む場合あり< | C: 約1.2~1.3 Cr: 約13~14 Mo: 約2~3 W: 約2 V: 約0.3前後 | SG2はバナジウムが多め、SRS15はタングステンを多めに含む。細かな差はあるが、いずれも高合金の粉末ハイス鋼。 |

| 焼入れ後硬度(HRC) | 62~66程度 | 63~65程度 | わずかにSG2のほうが高硬度を狙いやすい傾向 |

| 耐摩耗性 | 非常に高い(バナジウム炭化物が多く、切れ味・刃持ちともに優秀) | 高い(タングステンなどによる効果で十分に高耐摩耗性) | 一般的にはSG2のほうがやや優れる傾向(バナジウム量が多いため) |

| 靭性(割れにくさ) | 高硬度化すると欠けのリスクが増すものの、粉末冶金特有の微細組織で比較的高めの靭性を確保 | 高硬度ながら比較的高靭性を維持しやすいが、やはり高硬度化しすぎると欠けには注意 | 大きな差はないが、同程度かややSRS15がバランス良くまとまりやすいという見解も |

| 耐食性 | クロム含有量が14~15%程度で、ステンレス鋼レベルの耐食性 | クロム含有量が13~14%程度で、こちらもステンレス鋼レベルの耐食性 | ほぼ同等。わずかな含有量差からSG2がやや優れるとされる場合もあるが、実用上は大差ない |

| 加工性 | 高硬度域を狙うため加工はやや難しくなるが、粉末冶金鋼としては標準的 | 粉末冶金鋼の中でも比較的加工しやすいとされるが、高硬度化すると難度は上がる | 全般的に同等かややSRS15が加工性で有利との声もある(特に研ぎやすさ) |

| 価格帯 | 高級鋼材として流通しており、比較的高価 | 同様に高級粉末鋼として流通し、高価 | 同等(ブランドや在庫状況、為替などで上下はあるが、基本的には同クラスの価格帯) |

SG2 はバナジウムリッチな組成で、より高い硬度と優れた耐摩耗性(刃持ち)の獲得が期待でき、切れ味を重視するプロ用包丁やナイフに向いています。

SRS15 はタングステンを含むなど合金設計が異なり、高硬度ながら靭性や加工性とのバランスがよい鋼材となっています。

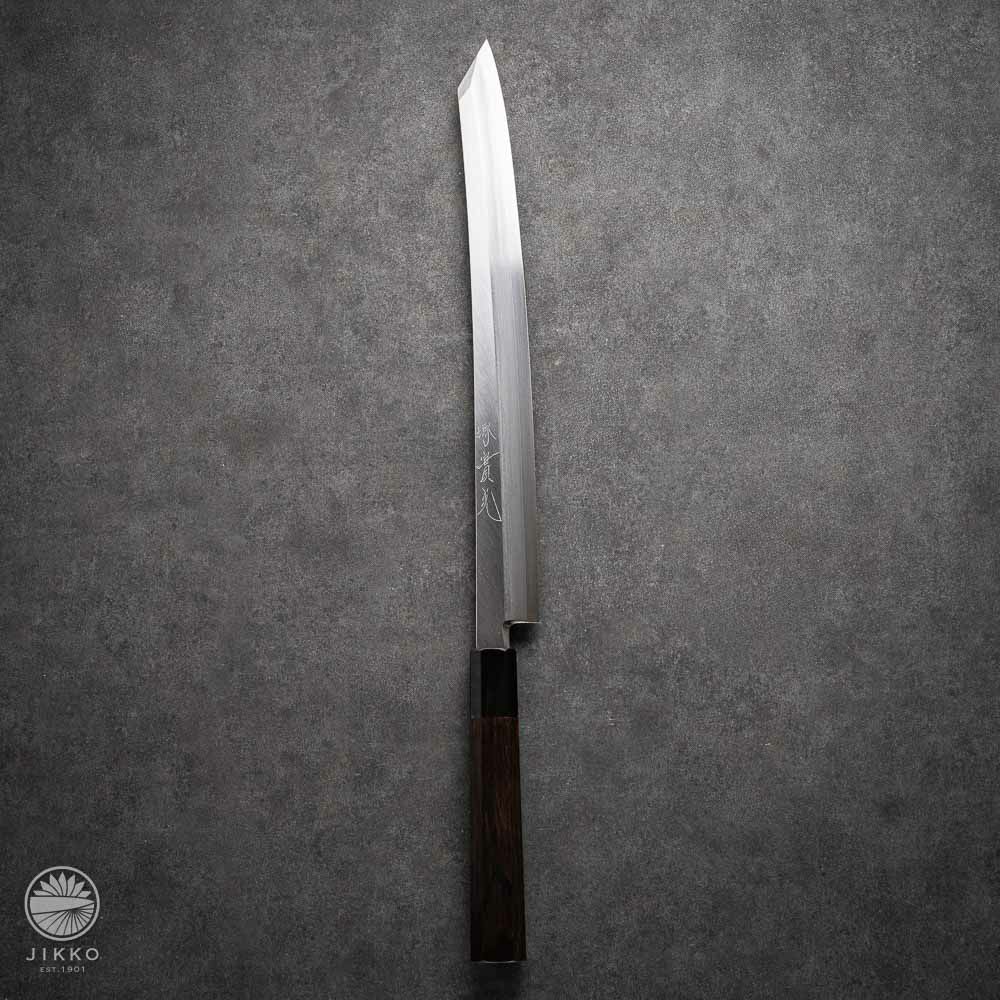

おすすめのSG2鋼包丁:實光刃物【至光 SG2】刺身切付

SG2を鋼材として使ったおすすめのプロ用の包丁である【至光 SG2】刺身切付をお伝えします。

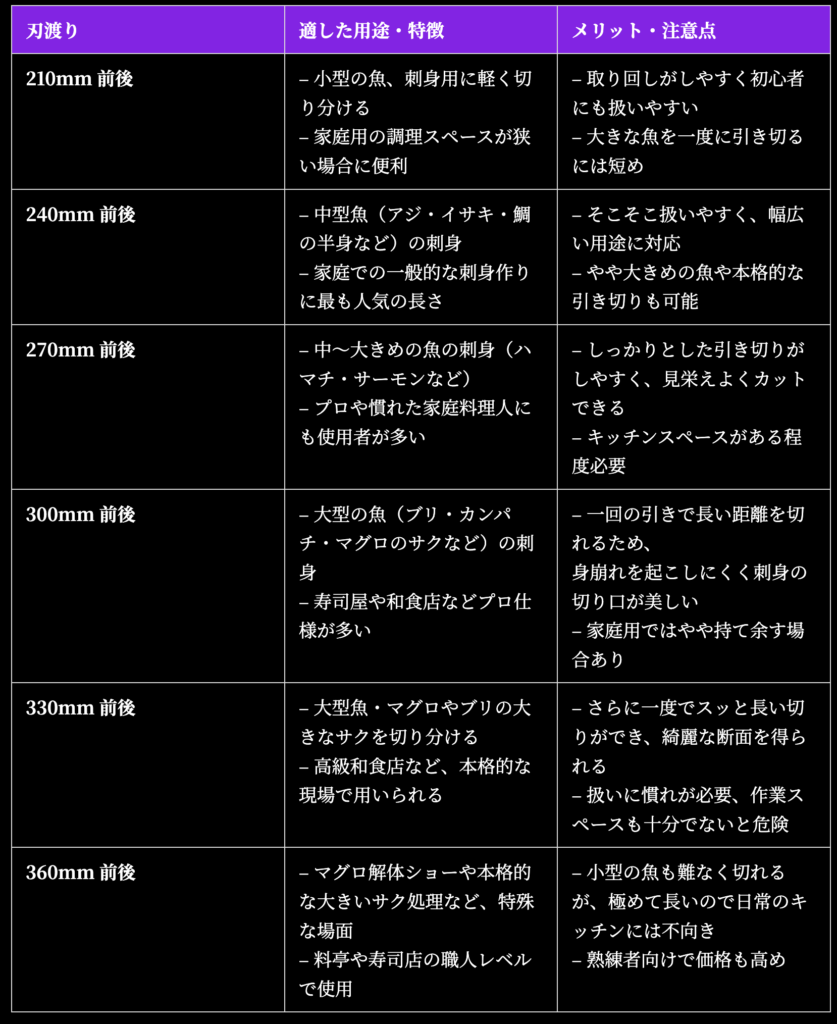

| サイズ | 価格(税込) |

| 240mm | 62,260円(税込) |

| 270mm | 75,240円(税込) |

| 300mm | 86,790円(税込) |

| 330mm | 108,130円(税込) |

| 360mm | 131,120円(税込) |

プロ用の包丁のラインナップを幅広く扱っている堺の實光包丁が提供している一本です。

職人が一本一本作っておりハイエンド鋼材を最高級に仕立て上げられています。

長さも選べるので、様々な種類の刺身を引くことが可能となります。

料理人のレビューは以下となります。

刺身の引き切りにおいても、滑らかな切断面を実現し、食材の美しさを引き立てます。また、錆びにくい特性を持ち、日々のメンテナンスも容易です。伝統的な技術と現代の素材を融合させたこの包丁は、和食の現場でその性能を存分に発揮します。

さらに、實光刃物の職人技が光る美しい仕上げは、見た目の美しさだけでなく、手に馴染むバランスの良さも兼ね備えています。長時間の使用でも疲れにくく、精密な作業が求められる刺身の調理において、その真価を発揮します。高品質な素材と卓越した技術が融合したこの刺身包丁は、プロの料理人の期待に応える逸品です。

まとめ

SG2(スーパーゴールド2)は、武生特殊鋼材株式会社が製造する粉末ハイス鋼で、高硬度と高い耐摩耗性を兼ね備えています。

粉末冶金法により製造され、炭化物が微細かつ均一に分散しているため、鋭い切れ味が長く持続します。

また、クロム含有量が14~16%と高く、ステンレス鋼並みの耐食性を持ち、錆びにくい特性も魅力です。研ぎやすさも備えており、プロの料理人から家庭の料理愛好家まで幅広く支持されています。

コメント