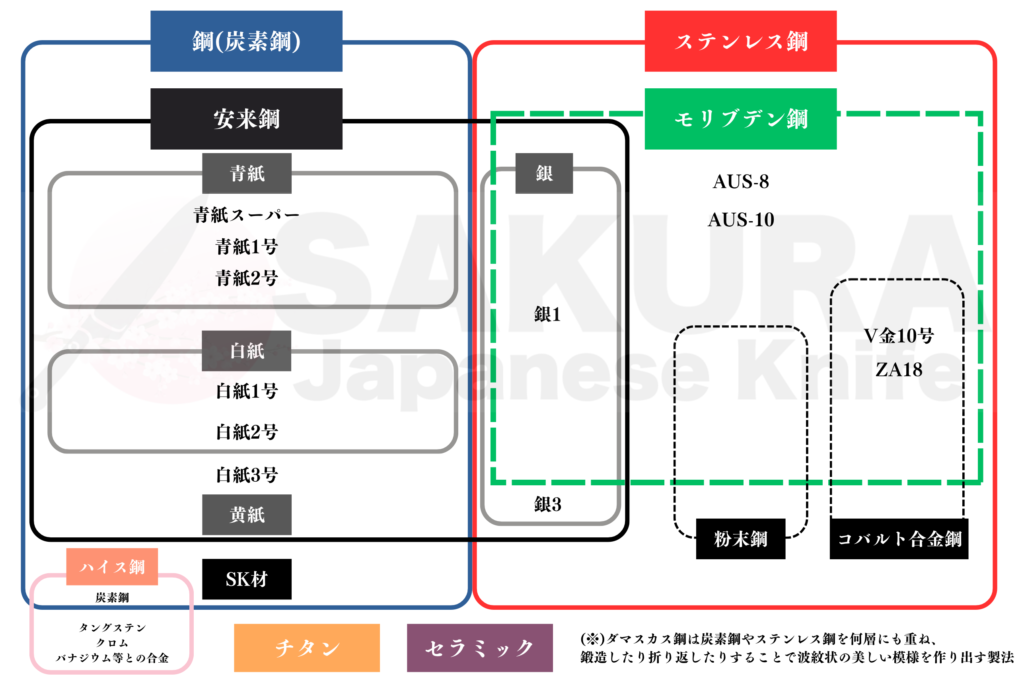

日本の包丁には様々な種類の素材が使われています。

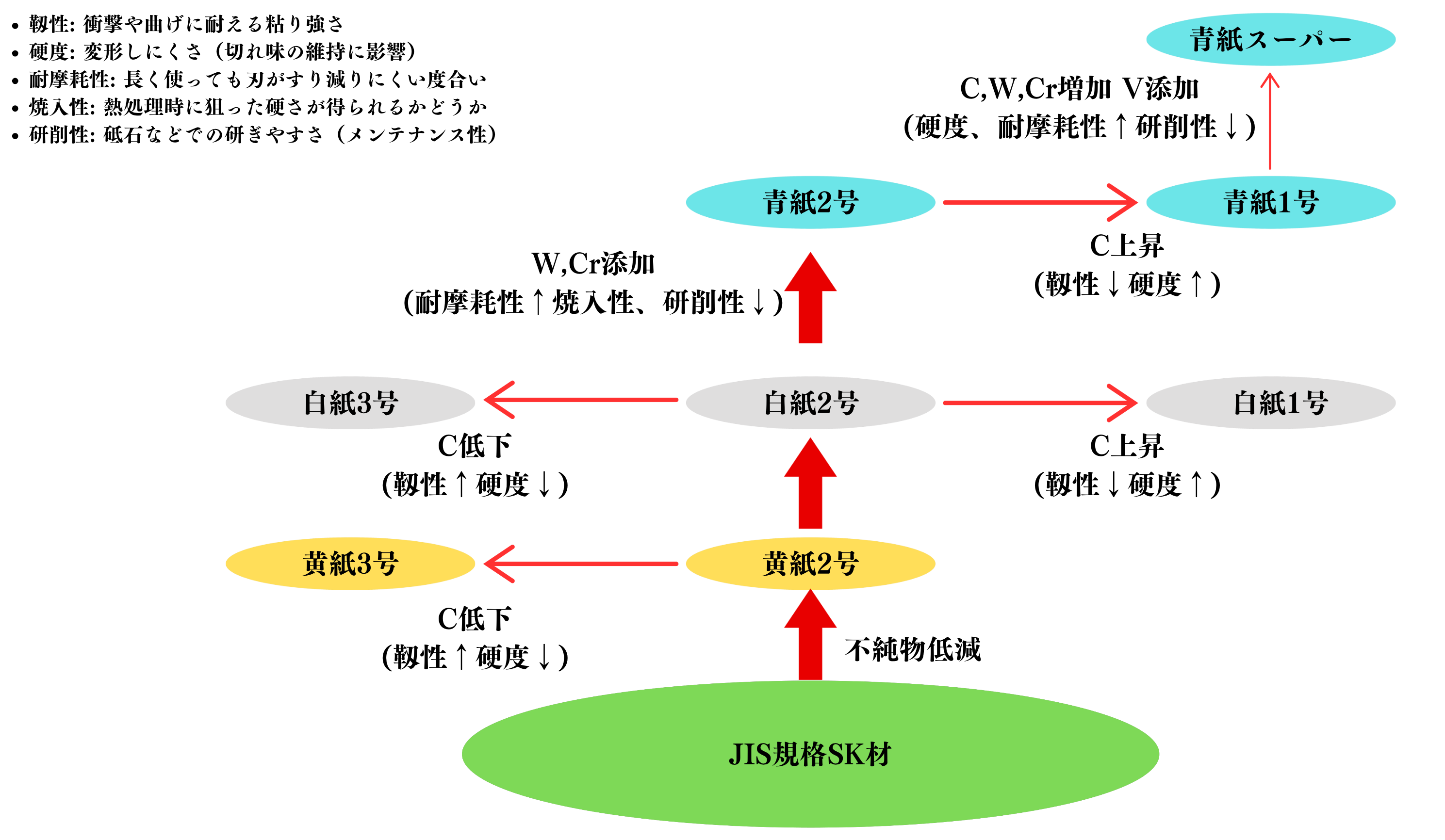

当サイトでも包丁の素材についてまとめています。図解すると以下となります。

中でも伝統的な日本の包丁の素材として使われているのが炭素鋼です。

鉄はそのままだと不純物が多いため、錆びやすく脆いという欠点があります。そのため、鉄に含まれる不純物を取り除いた上で炭素を加えて硬さや耐久性を持たせたものが炭素鋼です。

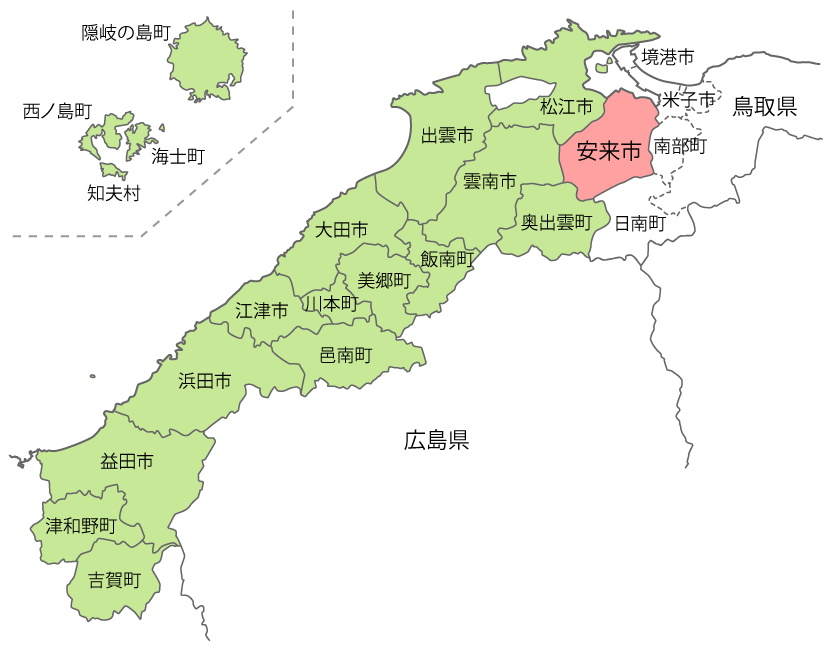

炭素鋼の中でも安来鋼(やすきこう)は、主に島根県安来市(現在の日立金属の工場周辺)にある日立金属株式会社の安来工場で製造されている高品質な鋼の総称です。

安来鋼は「純度が高い」鋼として知られています。不純物が少ないほど、鋼自体が均質(きんしつ)になり、刃物にしたときの切れ味や耐久性が向上します。

また、刀鍛冶や刃物職人が扱いやすいのも安来鋼の大きな魅力です。火で熱しながら打ち延ばす「鍛造」や研磨などの加工工程で、安定した品質を保ちやすいとされています。

ただ、一言に安来鋼といっても様々な種類があります。当記事では、その中でも白紙鋼について詳しく取り上げていきたいと思います。

安来鋼の種類とは?グレードはある?

安来鋼には大きくわけて「青紙鋼」「白紙鋼」「黄紙鋼」の3種類があります。

それぞれの「強み」と「弱み」は以下となります。実際には製造ロットや熱処理などによって性質が変わる場合もありますので、あくまで“おおまかな目安”として捉えてください。

| 鋼種 | メリット(長所) | デメリット(短所) |

|---|---|---|

| 白紙鋼 | – 不純物が少なく、切れ味が非常に鋭い – 研ぎやすく、刃先が鋭くなる – 切れ味重視の包丁や大工道具などに最適 | – 他の安来鋼に比べて刃こぼれしやすいことがある – 耐摩耗性(刃持ち)は青紙ほど高くない – 錆びやすいため、取り扱いに注意が必要 |

| 青紙鋼 | – 耐摩耗性が高く、切れ味が長持ちする – 白紙鋼よりも硬度が高い傾向がある – 刃先の耐久性に優れることが多い | – 白紙鋼に比べて研ぎにくい(硬度が高い分、砥石との当たりが強い) – 一般的に白紙鋼よりも価格が高め – やはり錆びやすいので、使用後の手入れが必要 |

| 黄紙鋼 | – 他の安来鋼より比較的安価で入手しやすい – 強度や切れ味はそこそこ良く、日常使いの道具に向いている – 加工しやすい面もある | – 白紙鋼や青紙鋼ほどの切れ味の鋭さや長持ちは望みにくい – 高級刃物やプロ仕様の道具には物足りない場合がある – やはり炭素鋼なので錆びやすい点は同様 |

性能を求めるのであれば白紙鋼か青紙鋼がよさそうですね。

どちらも錆びやすいというデメリットはありますが、切れ味は白紙鋼の方が優れており、刃持ちは青紙の方が優れているという特徴があります。

そのため、青紙と白紙のどちらがグレードが高いということを一概でいうことはできません。

白紙鋼と青紙鋼の成分の違い

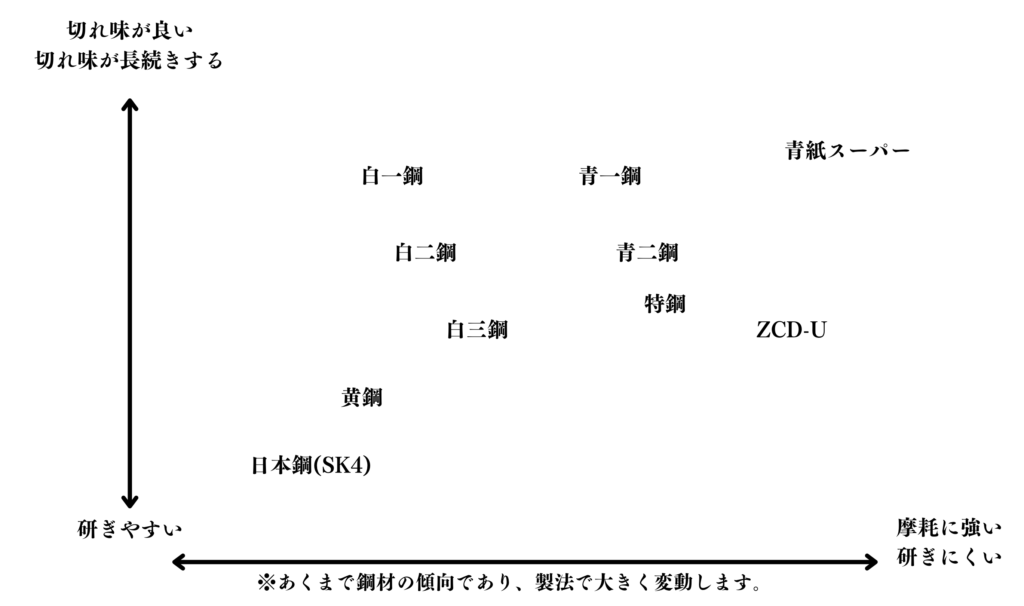

先ほどの表をわかりやすく図解したものが以下となります。

ご覧いただければ分かる通り、青紙鋼は白紙鋼に耐摩耗性や研削性を付け加えるためにタングステンやクロムを添加しています。

そのため、白紙鋼は鉄に炭素を加えた炭素鋼ですが、青紙鋼は炭素鋼にクロムとタングステンを加えた合金鋼ということになります。

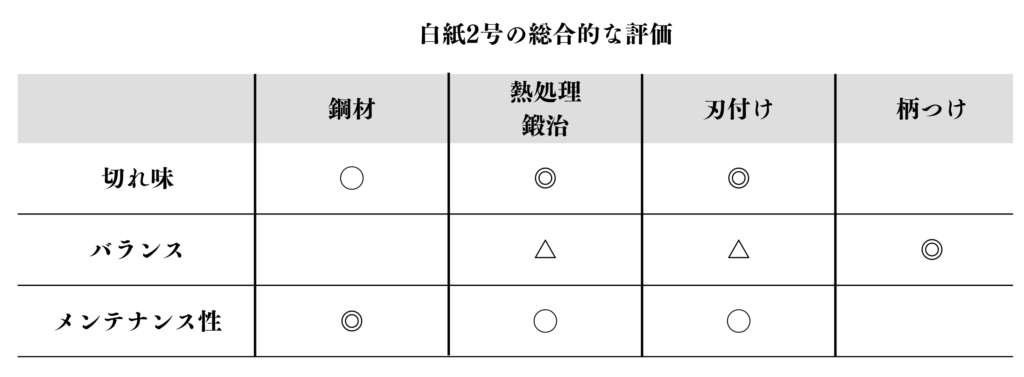

それぞれの炭素鋼を評価して一覧にしたものが以下となります。

白紙鋼の種類とは?グレード毎の特性とは?

一言に白紙鋼といっても3つの種類があります。

(※ 数値はあくまで目安であり、メーカーやロット、熱処理条件によって多少の前後があります)

| 鋼種 | カーボン(C) 含有率目安 | 特徴(メリット) | 注意点(デメリット) |

|---|---|---|---|

| 白紙一号鋼 | 約1.25~1.35% | – 白紙鋼の中でも最も高硬度になりやすい – きわめて鋭い刃先を狙える – 上級者向けの高級刃物に多い | – やや硬すぎる傾向があり、折れやすかったり欠けやすかったりする – 研ぎ難易度も高め |

| 白紙二号鋼 | 約1.05~1.15% | – 白紙一号と比べてやや柔軟性が増す – 一号ほどではないが高い切れ味を得られる – 研ぎやすさと耐久性のバランスが良い | – 切れ味・硬度とも一号ほどの「極限」には届かない – それでも高炭素鋼なので錆びやすい |

| 白紙三号鋼 | 約0.8~0.9% | – 三種の中ではもっとも扱いやすく、折れにくい傾向 – 比較的研ぎやすいため、大工道具や普段使いの刃物向き | – 一号・二号に比べて硬度や切れ味はやや控えめ – 高級包丁・刀剣向けにはやや物足りないことがある |

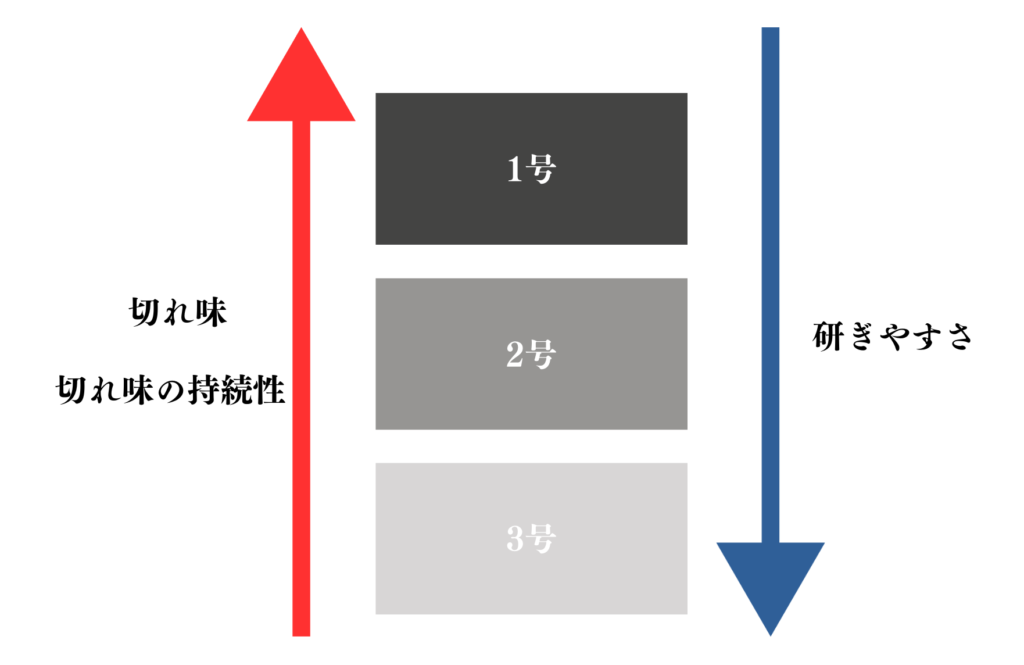

鋼の号数が低いほど、切れ味が良くなり、切れ味の持続性も良くなります。

一方、鋼の数字が大きいほど研ぎやすくなります。

白紙一号鋼は最高レベルの切れ味を求める職人が使うことが多いです。

ただし、熱処理や研ぎの難易度は高く、熟練の技術が必要になってきます。

また、硬度が高いぶん、衝撃(落下や硬いものへの当たり)に弱い場合がある点が弱点ですね。

白紙二号鋼は切れ味、研ぎやすさ、扱いやすさのバランスがよさが特徴です。

個人使用でもプロ使用でも万能に使用することができます。

白紙三号鋼は白紙系の中では最も炭素量が低めで、やや柔らかく、扱いやすさ重視。

研ぎやすいので、初心者でもある程度扱いやすい側面があります。

高級志向の刃物にはあまり使われにくいが、日常使い用としては十分な性能を誇ります。

白紙2号がなぜ最もプロに愛用されているのか?

結論からいうと高い切れ味と扱いやすさのバランスが良いからです。

切れ味の鋭さ

白紙鋼はリン・硫黄などの不純物が極めて少なく、炭素含有量も比較的高いため、刃先を非常に鋭利に仕上げやすい特性があります。

特に白紙2号は炭素含有量が約1.0~1.2%ほどと言われ、熱処理後の硬度を十分に高めつつも、研ぎやすさと扱いやすさを両立しています。

研ぎやすさ

白紙1号ほど硬度を追求しておらず、かといって白紙3号よりも高硬度・高切れ味を得やすいという“ちょうどいい硬さ”であるため、研ぎやすく、刃の再生もしやすいです。

プロ現場では、刃が丸くなったらこまめに研ぐことが多いため、「研いで回復できる」特性は大きな利点です。

白紙2号は、「切れ味」「研ぎやすさ」「硬度・靱性」「価格帯」など、刃物として重要となる要素を総合的に高いレベルでまとめた鋼材であるが故にプロに愛用されているといえるでしょう。

白紙鋼の製造工程

日立金属株式会社の安来工場で製造されている工程について見ていきましょう。

原料の準備

白紙鋼の原料となるのは、純度の高い銑鉄(せんてつ)やスクラップ鋼などです。

炉に投入する前から、できる限り不純物(リンや硫黄など)が少ない原料を厳選します。炭素量を高く維持しながらも、不純物を極力抑えることが重要です。

必要な炭素量や目的とする成分バランス(シリコン、マンガンなど)を考慮し、最適な割合でブレンドします。

白紙鋼は炭素含有量が1.0~1.3%程度(白紙一号~三号で変動)になるよう、厳密に管理されます。

製鋼(精錬)工程

選別・配合した原料を電気炉や転炉(てんろ)に投入し、高温(1600℃前後)で溶かします。この段階でリン、硫黄などの不純物を飛ばす(スラグとして除去する)操作を行います。

不純物をさらに減らすため、溶鋼を別の炉(LF炉、RH炉など)に移して精密な調整を行う場合があります。炉の中で酸素や炭素などの含有量を微調整し、狙いの成分(炭素・合金元素・不純物含有量)を最適化するのがポイントです。

白紙鋼は「極力不純物を少なくする」ことが最大の特徴なので、この工程が特に重要となります。

必要に応じて、溶鋼を真空炉に移して、ガス成分(窒素・水素など)を除去します。これにより、後々の割れや気泡の原因を減らし、鋼を均質化します。

鋳造工程

精錬を終えた溶鋼は、連続鋳造(連鋳)設備で板状や棒状に連続的に固めるか、鋳型(インゴット)に流し込んで塊(インゴット)を作ります。

白紙鋼の場合、後の加工性や歩留まり、品質管理のしやすさに合わせて方法を選択します。凝固した半製品(スラブ、ビレット、ブルームなど)を徐冷する工程を経て、次の圧延工程へ移します。

圧延・熱処理工程

得られた半製品を圧延機にかけ、目的の板厚や棒の寸法になるように伸ばしていきます。

この際、適切な温度管理が重要で、温度が高すぎると酸化や脱炭が進む可能性があり、低すぎると割れやひずみの原因になりやすいです。

圧延の途中で内部応力を取り除くため、焼なましを挟み、組織を安定化させる場合があります。均質な組織を狙い、白紙鋼特有の「ピュア」なマトリックスを保つことが重要となってきます。

仕上げ圧延後、最後に所定の熱処理を施して、所望の硬さ・強度・炭素含有バランスを整えます。ここまでで「白紙鋼の素材」としておおよそ完成した状態になります。

まとめ

白紙鋼は、純度の高い炭素鋼であり、優れた切れ味と研ぎやすさが特徴です。

特に白二鋼は、切れ味の持続性と研ぎやすさのバランスが良く、プロの料理人から家庭の料理愛好家まで幅広く支持されています。

一方、白一鋼は炭素含有量が高く、より鋭い切れ味を持つ反面、研ぎの難易度が上がります。包丁選びの際は、用途や技量に応じて適切な鋼材を選ぶことが重要です。

コメント